一种多孔陶瓷雾化芯的制作方法

本发明涉及雾化芯,尤其涉及一种多孔陶瓷雾化芯。

背景技术:

1、在电子烟的结构中,雾化芯是非常关键的部件之一,相比于其他材料组成的雾化芯,如发热丝和纤维绳、发热丝和有机棉,陶瓷雾化芯在加热过程中的温度上升更快,温度均匀性更好,温度范围控制得更精准,从而更大程度地减少在使用过程中醛酮类物质的产生,保证使用过程的安全性。雾化芯的主要作用为吸收和传导烟油,并通过对烟油进行加热雾化以形成烟雾。多孔陶瓷雾化芯成为发热体需要在陶瓷表面特定位置厚膜印刷金属浆料,并通过后续烧结结合到一起,形成多孔陶瓷发热单元。由于金属浆料与多孔陶瓷之间存在较大的热膨胀系数差异,两者无法形成良好的结合,使用过程中容易出现分离,导致产品性能不稳定。

技术实现思路

1、本发明所要解决的技术问题在于,提供一种多孔陶瓷雾化芯,金属加热层与多孔陶瓷基体之间的结合力好,使用寿命长。

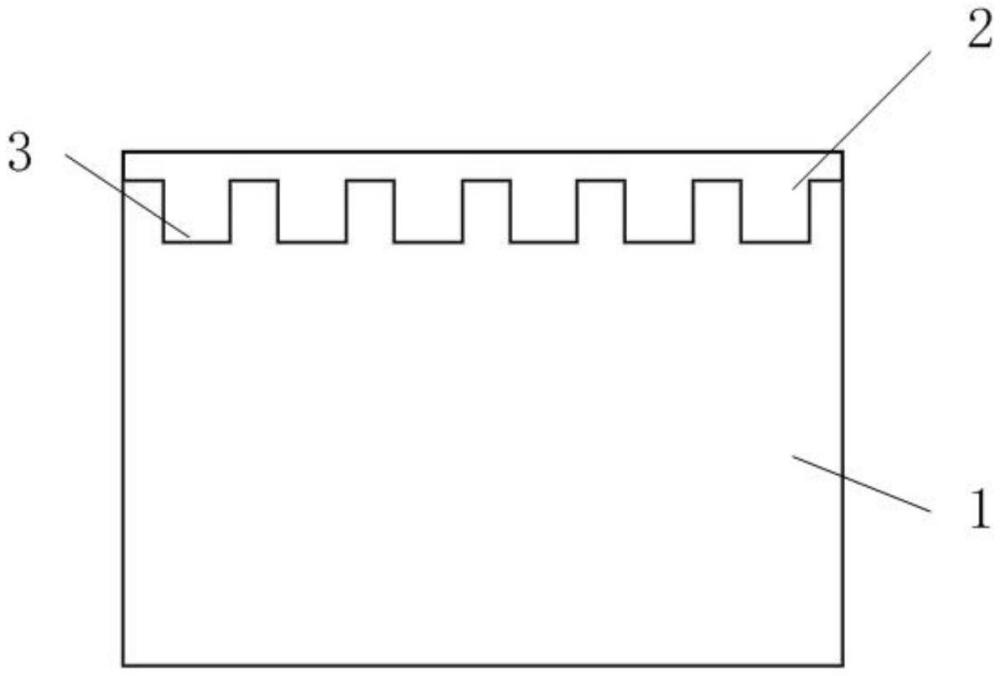

2、为了解决上述技术问题,本实用新型提供了一种多孔陶瓷雾化芯,包括多孔陶瓷基体和覆于所述多孔陶瓷基体顶部的金属发热层,所述多孔陶瓷基体的顶部设有凹槽。

3、作为上述技术方案的改进,所述凹槽沿所述多孔陶瓷基体的长度方向或宽度方向设置至少两个。

4、作为上述技术方案的改进,所述凹槽均匀地设置在所述多孔陶瓷基体的表面。

5、作为上述技术方案的改进,所述凹槽的形状为圆柱或棱柱。

6、作为上述技术方案的改进,所述凹槽的形状为圆台或梯形台。

7、作为上述技术方案的改进,所述凹槽的形状为圆柱和圆台的结合或棱柱与梯形台的结合。

8、作为上述技术方案的改进,所述凹槽的面积为所述多孔陶瓷基体顶部面积的1/3-3/5。

9、作为上述技术方案的改进,所述凹槽的深度为所述多孔陶瓷基体高度的1/12-1/7。

10、作为上述技术方案的改进,所述金属发热层的厚度为所述多孔陶瓷基体高度的1/8-1/5。

11、作为上述技术方案的改进,所述多孔陶瓷基体的孔径为10-100μm;所述多孔陶瓷基体的孔隙率≥50%。

12、实施本实用新型,具有如下有益效果:本实用新型通过在多孔陶瓷基体的顶部预设凹槽,增强了金属加热层与多孔陶瓷基体之间的结合力,有效避免了烧结中由于应力不匹配或结合不紧密导致的金属加热层剥落问题,提高了使用过程中的稳定性和使用寿命。

技术特征:

1.一种多孔陶瓷雾化芯,其特征在于,包括多孔陶瓷基体和覆于所述多孔陶瓷基体顶部的金属发热层,所述多孔陶瓷基体的顶部设有凹槽;所述凹槽的面积为所述多孔陶瓷基体顶部面积的1/3-3/5;所述凹槽的深度为所述多孔陶瓷基体高度的1/12-1/7。

2.如权利要求1所述的多孔陶瓷雾化芯,其特征在于,所述凹槽沿所述多孔陶瓷基体的长度方向或宽度方向设置至少两个。

3.如权利要求1所述的多孔陶瓷雾化芯,其特征在于,所述凹槽均匀地设置在所述多孔陶瓷基体的表面。

4.如权利要求1所述的多孔陶瓷雾化芯,其特征在于,所述凹槽的形状为圆柱或棱柱。

5.如权利要求1所述的多孔陶瓷雾化芯,其特征在于,所述凹槽的形状为圆台或梯形台。

6.如权利要求1所述的多孔陶瓷雾化芯,其特征在于,所述凹槽的形状为圆柱和圆台的结合或棱柱与梯形台的结合。

7.如权利要求1所述的多孔陶瓷雾化芯,其特征在于,所述金属发热层的厚度为所述多孔陶瓷基体高度的1/8-1/5。

8.如权利要求1所述的多孔陶瓷雾化芯,其特征在于,所述多孔陶瓷基体的孔径为10-100μm;所述多孔陶瓷基体的孔隙率≥50%。

技术总结

本技术公开了一种多孔陶瓷雾化芯,包括多孔陶瓷基体和覆于所述多孔陶瓷基体顶部的金属发热层,所述多孔陶瓷基体的顶部设有凹槽。本技术的多孔陶瓷雾化芯,能够增强金属加热层与多孔陶瓷基体之间的结合力,提高使用过程中的稳定性和使用寿命。

技术研发人员:朱朋飞,王锋,韦振东

受保护的技术使用者:深圳奇遇科技有限公司

技术研发日:20230928

技术公布日:2024/9/2

技术研发人员:朱朋飞,王锋,韦振东

技术所有人:深圳奇遇科技有限公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除