复合式文胸的制造方法与流程

本发明涉及内衣领域,特别涉及一种复合式文胸的制造方法。

背景技术:

1、文胸,作为现代女性日常穿着的必需品,不仅承载着保护胸部的基本功能,更是女性展现自信与魅力的重要服饰配件。然而,传统的文胸制造方式却存在诸多局限,例如制造过程主要依赖于通过工人将各种材料缝合一起来形成完整的文胸,不仅工艺复杂,需要精湛的技艺和大量的时间,还难以保证文胸的质量和一致性,同时也带来了生产效率低下和成本难以控制的问题。

2、为了解决上述技术问题,市场上出现了一种新型的一体式文胸。这种一体式文胸采用热压技术,将多层材料在高温和高压下一次性压合成型。这种制造方式不仅简化了制造流程,降低了生产成本,而且大大提高了生产效率。例如中国专利201020158166.3中公开了一种模制罩杯的加工方法,具体如下:步骤(i)是提供第一材料片,所述第一材料片包括将成为外织物层的材料层。步骤(ii)是使用模具的凸起的上模具和凹进的下模具,加热和加压一段时间,将两个罩杯形状压入所述第一材料片中。步骤(iii)是将带套的内钢丝定位并可能固定在所述第一材料片的背面并对应每个罩杯形状的下边缘区域处。步骤(iv)是将用于每个罩杯的海绵垫塞或夹心层置于每个已经形成有罩杯形状的所述第一材料片上。步骤(v)是将作为垫子的插入物覆盖于所述内钢丝上。步骤(vi)是提供第二材料片并将其定位在之前已组装的部件上,通过使用模具以层压这些材料片来提供每个模制的罩杯,从而模制整个组件。

技术实现思路

1、经过对在先专利201020158166.3所公开的技术方案进行深入分析后发现,该专利在制造过程中利用同一套热压模具进行二次模压虽然能够成功生产出罩杯,但存在一个显著的问题:所述罩杯内的内钢丝的摆放位置不一致,这主要是由于生产过程中未对所述内钢丝的摆放位置进行标准化设定。为了克服这一技术难题,目前常用的方案是在模具上集成红外线定位仪,通过其发射的光线在材料层上直接标记出所述内钢丝的预设位置。然而,为了确保所述内钢丝位置的精确性,至少需要设置四个红外线定位仪,这不仅增加了设备的购置成本,导致产品制造成本上升,而且所述红外线定位仪在高温环境下长期工作,其稳定性和使用寿命都会受到严重影响。

2、针对上述技术问题,有必要提出一种新型的罩杯制造方法,该方法能够对放置到第一料层与第二料层之间的内部附件例如所述内钢丝的摆放位置进行标准化设定。鉴于此,本发明人提出一种双模具移压技术,需要使用到两套热压模具,即第一热压模具和第二热压模具,所述第一热压模具包括能够对合、分离的第一凸模和第一凹模,当所述第一凸模和第一凹模对合一起时在它们之间形成有第一罩杯型腔。在所述第一凸模上设置用于在第一料层上压制出标记所述内部附件摆放位置的标记用凸起。所述第二热压模具包括能够对合、分离的第二凸模和第二凹模,所述第二凸模上均不设置所述标记用凸起,当所述第二凸模和第二凹模对合一起时在它们之间形成有第二罩杯型腔。首先,将所述第一料层放置到所述第一热压模具进行热压整形,不仅在所述第一料层上热压整形出雏形罩杯,还压制出标记所述内部附件的摆放位置的压痕,然后将所述第一料层转移到所述第二套模上进行二次整形,此时需要所述雏形罩杯放置到所述第二凹模上的位置与其于所述第一凹模上的位置基本一致,否则,将所述第二料层放置到所述第一料层上进行二次热压整形时,成形于所述第二料层上的罩杯层与所述第一料层上的雏形罩杯的形状不匹配,而且还会对所述雏形罩杯的原有形状造成破坏。

3、为了能够应用上述双模具移压技术,当务之急在于提高经过所述第一热压模具压制变形后的第一料层,在转移到所述第二热压模具上时,所述第一料层的雏形罩杯放置到所述第二罩杯型腔上的位置与之前于所述第一罩杯型腔上的位置的一致性。这对于罩杯的形状和品质至关重要。

4、鉴于此,本发明提出一种复合式文胸的制造方法,其特征在于,包括:第一热压模具,包括能够对合、分离的第一凸模和第一凹模,当所述第一凸模和第一凹模对合一起时在它们之间形成有第一罩杯型腔;第二热压模具,包括能够对合、分离的第二凸模和第二凹模,当所述第二凸模和第二凹模对合一起时在它们之间形成有第二罩杯型腔;第一定位器,布置在所述第一热压模具上;第二定位器,布置在所述第二热压模具上,所述第二定位器相对所述第二罩杯型腔的布局位置,与所述第一定位器相对所述第一罩杯型腔的布局位置基本一致;复合式文胸的制造步骤包括:步骤1:将第一料层放置到所述第一凹模与第一凸模之间,并放置到所述第一定位器上;对合的所述第一凹模与第一凸模在所述第一料层上热压整形出呈碗状的雏形罩杯;所述第一定位器在所述第一料层上标示出所述雏形罩杯相对所述第一罩杯型腔的摆放位置的定位标记;步骤2:打开所述第一凸模和第一凹模,将整形后的所述第一料层转移到所述第二凹模与第二凸模之间,还将所述定位标记对齐于所述第二定位器上,以使所述第一料层的雏形罩杯放置到所述第二罩杯型腔上的位置与之前于所述第一罩杯型腔上的位置基本一致。

5、其中,所述第一定位器可以是布置在所述第一凸模、第一凹模,或所述第一热压模具上的其他构件上。为了避免所述第一定位器在所述雏形罩杯上留痕,优选将所述第一定位布置在所述第一罩杯型腔之外。所述第一定位器可以是连续延伸布置的一个特征体或构件,亦可以是分散布置的多个特征体或构件。所述定位标记的形成方式有多种,例如可以是在所述第一凹模与第一凸模对合之前,在将所述第一料层放置到所述第一凹模与第一凸模之间的过程中,通过人手操作让所述第一料层作用于所述第一定位器上而标记而成;又或者在所述第一凹模与第一凸模对合的过程中,所述第一定位器主动作用于所述第一料层上而标记而成。

6、其中,所述第二定位器可以是布置在所述第二凸模、第二凹模,或所述第二热压模具上的其他构件上。所述第二定位器可以是连续延伸布置的一个特征体或构件,亦可以是分散布置的多个特征体或构件。为了避免所述第二定位器在所述雏形罩杯上留痕,优选将所述第二定位器布置在所述第二罩杯型腔之外。

7、其中,所述第二定位器相对所述第二罩杯型腔的布局位置,与所述第一定位器相对所述第一罩杯型腔的布局位置基本一致,可以理解为,所述第二定位器相对所述第二罩杯型腔的方位、距离与所述第一定位器相对所述第一罩杯型腔的方位、距离基本一致。。

8、根据上述技术方案,与现有技术相比,本发明的有益技术效果在于:采用上述制造方法能够让经过所述第一热压模具热压整形后的第一料层,在转移到所述第二热压模具上时,所述第一料层的雏形罩杯放置到所述第二罩杯型腔上的位置与之前于所述第一罩杯型腔上的位置基本一致,为放置到第一料层与第二料层之间的内部附件例如所述内钢丝的摆放位置进行标准化设定提供技术基础和支持。

9、进一步的技术方案还可以是,所述第一定位器为多根第一针柱,多根所述第一针柱分别固定在所述第一罩杯型腔之外,所述第一针柱能够刺穿所述第一料层从而在所述第一料层上形成孔状的所述定位标记;所述第二定位器为多根第二针柱,多根所述第二针柱分别固定在所述第二罩杯型腔之外,所述第二针柱穿入到所述第一料层的孔状的定位标记中,使所述第一料层的雏形罩杯放置到所述第二罩杯型腔上的位置与之前于所述第一罩杯型腔上的位置基本一致。其中,利用所述第一针柱、第二针柱,还能够降低所述第一料层在热压过程中被 模具拉扯跑位的风险。

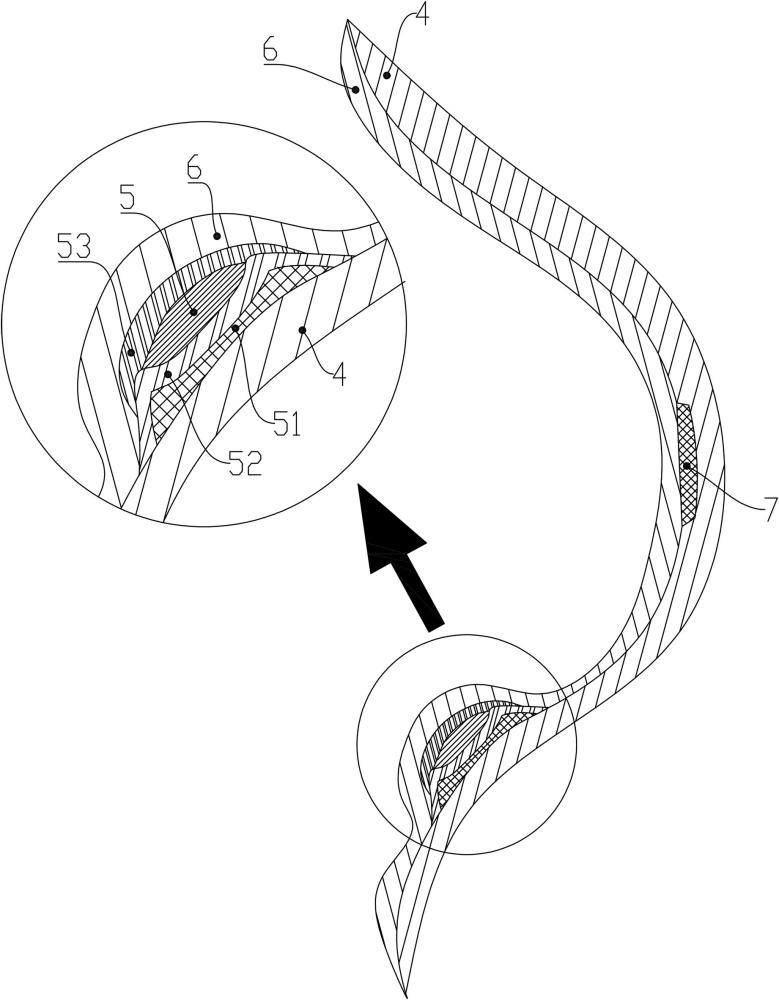

10、进一步的技术方案还可以是,所述第一凸模或第一凹模包括用于压制出边缘压痕的边缘凸起;所述步骤1还包括如下步骤:将所述第一料层放置到所述第一凹模与第一凸模之间,并在所述第一凹模与第一凸模对合一起之前,在所述第一料层上的对应罩杯下边缘的位置放置第一软性垫块,所述第一凸模和第一凹模对合一起,在所述第一料层上热压整形出呈碗状的雏形罩杯,并且所述边缘凸起在所述第一软性垫块上压制出第一边缘压痕;随后打开所述第一凸模和第一凹模,在所述第一边缘压痕上放置第二软性垫块,随后对合所述第一凸模和第一凹模,所述边缘凸起在所述第二软性垫块上压制出第二边缘压痕;其中,所述第一软性垫块、第二软性垫块分别固定于所述第一料层上,并与所述第一料层构成第一复合件;所述步骤2还包括如下步骤:打开所述第一凸模和第一凹模,将所述第一复合件转移到所述第二凹模与第二凸模之间,在所述第二边缘压痕上放置用于承托胸部的弧形承托件,再在所述弧形承托件上放置上第三软性垫块;又或者,打开所述第一凸模和第一凹模,在所述第二边缘压痕上放置用于承托胸部的弧形承托件,再在所述弧形承托件上放置上第三软性垫块,其中所述弧形承托件、第三软性垫块分别固定于所述第一复合件上,并与所述第一复合件构成第二复合件,然后将所述第二复合件转移到所述第二凹模与第二凸模之间;还包括步骤3:覆盖上第二料层,合上所述第二凸模和第二凹模再次进行热压整形。

11、其中,在具体应用中,倘若所述第一料层为罩杯的内侧层(即相对所述第二料层而言,所述第一料层为靠近穿着者人体的一层,相应地,所述第二料层则为远离穿着者人体的外侧层)时,所述边缘凸起选择设置在所述第一凹模上;倘若所述第一料层为罩杯的外侧层时,所述边缘凸起选择设置在所述第一凸模上。

12、其中,在具体应用中,所述第一软性垫块的固定方式有多种,例如所述第一软性垫块可以是在热压前通过粘胶层粘接固定在所述第一料层上,亦可以是在热压过程中,粘胶层熔化将所述第一软性垫块与第一料层粘接固定一起,或所述第一软性垫块受热而部分熔化与所述第一料层粘接固定一起。所述第二软性垫块、第三软性垫块可以参考采用上述的固定方式,不作重复赘述。

13、其中,在第一次热压整形的过程中,受所述第一料层的大幅度形变以及自身被模具拉扯的影响,所述第一软性垫块会出现比较明显的跑位,在所述第一软性垫块上对应所述第一边缘压痕的位置放置第二软性垫块后,进行二次热压,此时所述第二软性垫块的跑位幅度小。在具体应用中,可以采用相对大面幅的棉块作为所述第一软性垫块,相对小面幅的棉块作为所述第二软性垫块,如此可以在所述第一软性垫块上形成所述第一边缘压痕侯,通过所述第二软性垫块集中增加垫块的厚度。

14、其中,在具体应用中,所述弧形承托件的固定方式有多种,例如可以采用粘胶层粘接固定在第二软性垫块上。

15、上述进一步提出的技术方案,利用所述边缘凸起压制出边缘压痕的方式,标准化设定所述弧形承托件的摆放位置,大大提高所述弧形承托件的摆放位置的一致性。

16、进一步的技术方案还可以是,所述弧形承托件为硅胶条。又或者,所述弧形承托件包括袋状物和松动地收容于所述袋状物内的金属条。

17、进一步的技术方案还可以是,所述第一料层和第二料层分别包括粘接一起的面料层和里侧棉层,热压整形前,所述里侧棉层的厚度为2~3mm;在所述第一料层、第二料层的里侧棉层之间设置有粘胶层,所述粘胶层用于将所述第一料层与第二料层粘接一起。

18、 进一步的技术方案还可以是,其特征在于:所述第一凸模或第一凹模包括用于压制出中部压痕的中部凸起;所述步骤1中还包括如下步骤:将所述第一料层放置到所述第一凹模与第一凸模之间热压整形出呈碗状的雏形罩杯的同时,所述中部凸起在所述雏形罩杯的中部位置压制出中部压痕;所述步骤2还包括如下步骤:打开所述第一凸模和第一凹模,在将整形后的所述第一料层转移到所述第二热压模具,在所述中部压痕上放置用于降低出现凸点风险的中部垫片;又或者,打开所述第一凸模和第一凹模, 在所述中部压痕上放置用于降低出现凸点风险的中部垫片,所述中部垫片固定于所述第一料层上,并与所述第一料层构成复合件,然后将所述复合件转移到所述第二凹模与第二凸模之间;;包括步骤3:覆盖上第二料层,合上所述第二凸模和第二凹模再次进行热压整形。

19、其中,在具体应用中,倘若所述第一料层为罩杯的内侧层(即相对所述第二料层而言,所述第一料层为靠近穿着者人体的一层,相应地,所述第二料层则为远离穿着者人体的外侧层)时,所述中部凸起选择设置在所述第一凹模上;倘若所述第一料层为罩杯的外侧层时,所述中部凸起选择设置在所述第一凸模上。

20、其中,在具体应用中,所述中部垫片的固定方式有多种,例如所述中部垫片可以是在热压前通过粘胶层粘接固定在所述第一料层上,亦可以是在热压过程中,粘胶层熔化将所述中部垫片与第一料层粘接固定一起,又或者所述中部垫片受热而部分熔化与所述第一料层粘接固定一起。

21、上述进一步提出的技术方案,利用所述中部凸起在所述雏形罩杯的中部位置压制出中部压痕的方式,标准化设定所述中部垫片的摆放位置,大大提高所述中部垫片的摆放位置的一致性。

22、进一步的技术方案还可以是,所述步骤1还包括如下步骤:将所述第一料层放置到所述第一凹模与第一凸模之间,并在所述第一凹模与第一凸模对合一起之前,在所述第一料层上的对应罩杯的中部位置放置中部背垫;所述第一凹模与第一凸模对合热压整形出呈碗状的所述雏形罩杯的同时,所述中部凸起在所述中部背垫上压制出所述中部压痕;所述中部背垫固定于所述第一料层上。其中,在具体应用中,所述中部背垫的固定方式有多种,例如所述中部背垫可以是在热压前通过粘胶层粘接固定在所述第一料层上,亦可以是在热压过程中,粘胶层熔化将所述中部背垫与第一料层粘接固定一起,又或者所述中部背垫受而部分热熔化与所述第一料层粘接固定一起。

23、进一步的技术方案还可以是,所述第一凸模或第一凹模包括用于压制出边缘压痕的边缘凸起;所述步骤1还包括如下步骤:将所述第一料层放置到所述第一凹模与第一凸模之间,并在所述第一凹模与第一凸模对合一起之前,在所述第一料层上放置中间棉层;所述第一凹模与第一凸模对合使所述第一料层、中间棉层同时形变,整形出呈碗状的所述雏形罩杯,同时所述边缘凸起在所述中间棉层上对应罩杯的下边缘位置压制出边缘压痕;其中,所述中间棉层固定于所述第一料层上,并与所述第一料层构成第一复合件;所述步骤2还包括如下步骤:打开所述第一凸模和第一凹模,将所述第一复合件转移到所述第二凹模与第二凸模之间,在所述边缘压痕上放置用于承托胸部的弧形承托件,然后在所述弧形承托件上放置软性垫块;又或者,打开所述第一凸模和第一凹模,在所述边缘压痕上放置用于承托胸部的弧形承托件,然后在所述弧形承托件上放置软性垫块,其中所述弧形承托件、软性垫块分别固定于所述第一复合件上,并与所述第一复合件构成第二复合件,然后将所述第二复合件转移到所述第二凹模与第二凸模之间;还包括步骤3:覆盖上第二料层,合上所述第二凸模和第二凹模再次进行热压整形。

24、其中,在具体应用中,倘若所述第一料层为罩杯的内侧层(即相对所述第二料层而言,所述第一料层为靠近穿着者人体的一层,相应地,所述第二料层则为远离穿着者人体的外侧层)时,所述边缘凸起选择设置在所述第一凹模上;倘若所述第一料层为罩杯的外侧层时,所述边缘凸起选择设置在所述第一凸模上。

25、其中,所述第一料层和中间棉层都属于所述雏形罩杯的组成部分。所述中间棉层的固定方式有多种,例如所述中间棉层在热压前通过粘胶层粘接固定在所述第一料层上,亦可以是在热压过程中,粘胶层熔化将所述中间棉层与第一料层粘接固定一起;又或者在热压过程中,所述第一料层和中间棉层部分熔化而粘接固定一起。

26、上述进一步提出的技术方案,利用所述边缘凸起在所述中间棉层上压制出边缘压痕的方式,标准化设定所述弧形承托件的摆放位置,大大地提高所述弧形承托件的摆放位置的一致性。

27、进一步的技术方案还可以是,所述第一料层、第二料层分别包括粘接一起的面料层和里侧棉层,所述中间棉层粘接在所述第一料层、第二料层的里侧棉层之间;热压整形前,所述中间棉层的厚度为:10~15mm,所述第一料层、第二料层的里侧棉层的厚度分别为:2~3mm。

28、由于本发明具有上述特点和优点,为此可以应用到复合式文胸的制造方法中。

技术研发人员:杨东燕

技术所有人:佛山市伊莎贝娜内衣有限公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除