发热组件、雾化器及电子雾化装置的制作方法

本技术涉及雾化,尤其涉及一种发热组件、雾化器及电子雾化装置。

背景技术:

1、电子雾化装置由发热体、电池和控制电路等部分组成,发热体作为电子雾化装置的核心元件,其特性决定了电子雾化装置的雾化效果和使用体验。

2、现有的发热体一种是棉芯发热体。棉芯发热体大多为弹簧状的金属发热丝缠绕棉绳或纤维绳的结构。待雾化的液态气溶胶生成基质被棉绳或纤维绳的两端吸取,然后传输至中心金属发热丝处加热雾化。由于棉绳或纤维绳的端部面积有限,导致气溶胶生成基质吸附、传输效率较低,存在供液不足造成干烧的风险。

3、现有的发热体另一种是陶瓷发热体。陶瓷发热体大多为在多孔陶瓷体表面形成金属发热膜;多孔陶瓷体起到导液、储液的作用,金属发热膜实现液态气溶胶生成基质的加热雾化。然而,由高温烧结制备的多孔陶瓷难以精确控制微孔的位置分布和尺寸精度。为了降低漏液风险,需要减小孔径、孔隙率,但为了实现充足的供液,需要增大孔径、孔隙率,二者相互矛盾。目前,在满足低漏液风险的孔径、孔隙率条件下,多孔陶瓷基体导液能力受限,在高功率条件下会出现焦糊味。

技术实现思路

1、本技术提供的发热组件、雾化器及电子雾化装置,解决现有技术中发热体易出现供液不足的问题。

2、为了解决上述技术问题,本技术提供的第一个技术方案为:提供一种发热组件,应用于电子雾化装置,用于雾化气溶胶生成基质,包括第一基体;所述第一基体具有相对设置的第一表面和第二表面,所述第一表面为雾化面;所述第一基体上设有多个贯穿所述第一表面和所述第二表面的第一微孔;所述第一微孔用于将气溶胶生成基质从所述第二表面导引至所述第一表面;所述第一微孔的横截面形状为长条形。

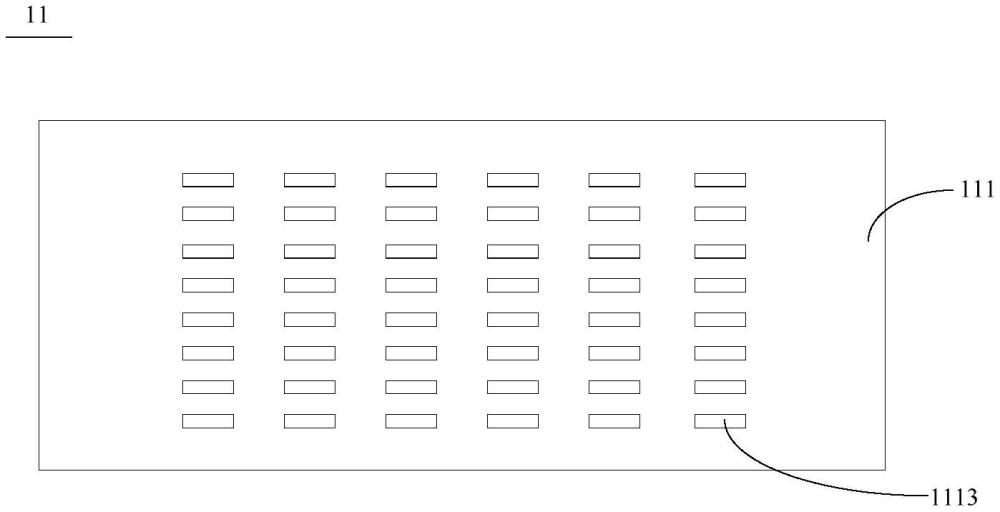

3、在一实施方式中,所述第一基体为致密基体,所述第一微孔的轴线与所述第一基体的厚度方向平行;多个所述第一微孔呈阵列排布。

4、在一实施方式中,所述第一微孔的宽度小于等于100μm,和/或所述第一微孔的长宽比大于1.5。

5、在一实施方式中,所述第一微孔的宽度为20μm-45μm,和/或所述第一微孔的长宽比大于1.5。

6、在一实施方式中,所述发热组件还包括发热元件,所述发热元件设于所述第一基体的所述第一表面,用于雾化所述气溶胶生成基质;

7、或所述第一基体至少部分导电,以用于通电加热雾化所述气溶胶生成基质。

8、在一实施方式中,所述第一表面设有凹槽结构,所述凹槽结构连通多个所述第一微孔。

9、在一实施方式中,所述凹槽结构包括多个沿第一方向延伸的第一凹槽和多个沿第二方向延伸的第二凹槽;所述第一凹槽与所述第二凹槽交叉;

10、所述第一微孔的长度方向与所述第一方向平行;所述第一微孔的至少部分位于所述第一凹槽与所述第二凹槽的交叉处。

11、在一实施方式中,所述第一微孔横跨两个所述第二凹槽。

12、为了解决上述技术问题,本技术提供的第二个技术方案为:提供一种发热组件,应用于电子雾化装置,用于雾化气溶胶生成基质,包括第一基体和第二基体;所述第一基体具有相对设置的第一表面和第二表面,所述第一表面为雾化面;所述第一基体上设有多个贯穿所述第一表面和所述第二表面的第一微孔;所述第二基体具有相对设置的第三表面和第四表面,所述第四表面为吸液面;所述第三表面与所述第二表面相对设置;所述第二基体上设有多个贯穿所述第三表面和所述第四表面的第二微孔;其中,所述第一微孔和/或所述第二微孔的横截面形状为长条形;所述气溶胶生成基质由所述第二基体的所述第四表面通过所述第二微孔、第一微孔到达所述第一基体的所述第一表面。

13、在一实施方式中,所述第一微孔的横截面形状为圆形,所述第二微孔的横截面形状为长条形。

14、在一实施方式中,所述第二微孔的宽度不小于所述第一微孔的直径。

15、在一实施方式中,所述第一微孔的直径为5μm-120μm,所述第二微孔的宽度为10μm-160μm。

16、在一实施方式中,所述第二微孔的长度不小于100μm。

17、在一实施方式中,沿着所述第二微孔的宽度方向,相邻的所述第二微孔之间的间距不等于所述第一微孔的直径的整数倍。

18、在一实施方式中,所述第二基体为矩形,所述第二微孔的长度方向与所述第二基体的长度方向平行。

19、在一实施方式中,所述第二基体的厚度为0.2mm-1mm。

20、在一实施方式中,所述第一微孔的横截面形状为长条形,所述第二微孔的横截面形状为圆形。

21、在一实施方式中,所述第一微孔的横截面形状为长条形,所述第二微孔的横截面形状为长条形。

22、在一实施方式中,所述第一微孔的宽度小于等于100μm,和/或所述第一微孔的长宽比大于1.5。

23、在一实施方式中,所述第二微孔的宽度为10μm-160μm,和/或所述第二微孔的长度不小于100μm。

24、在一实施方式中,一个所述第二微孔在所述第一基体上的投影覆盖多个所述第一微孔中每个所述第一微孔的至少部分;和/或,所述第一微孔的长度方向与所述第二微孔的长度方向交叉。

25、在一实施方式中,所述第一基体的所述第一表面设有凹槽结构,所述凹槽结构连通多个所述第一微孔。

26、在一实施方式中,所述第一基体包括雾化区,所述气溶胶生成基质在所述雾化区雾化产生气溶胶;至少所述雾化区设有多个所述第一微孔;

27、所述第二基体上设有所述第二微孔的区域至少覆盖所述第一基体的所述雾化区。

28、在一实施方式中,所述发热组件还包括发热元件,所述发热元件设于所述第一基体的所述第一表面,用于雾化所述气溶胶生成基质;

29、或所述第一基体至少部分导电,以用于通电加热雾化所述气溶胶生成基质。

30、在一实施方式中,所述第一基体与所述第二基体层叠设置,且所述第一基体的所述第二表面与所述第二基体的所述第三表面之间形成间隙;

31、所述第一基体的所述第二表面与所述第二基体的所述第三表面贴合设置或间隔设置;

32、所述第一基体的所述第二表面与所述第二基体的所述第三表面平行设置或非平行设置。

33、在一实施方式中,所述第一基体为致密基体,所述第一微孔的轴线与所述第一基体的厚度方向平行;多个所述第一微孔呈阵列排布;

34、和/或,所述第二基体为致密基体,所述第二微孔的轴线与所述第二基体的厚度方向平行;多个所述第二微孔呈阵列排布。

35、为了解决上述技术问题,本技术提供的第三个技术方案为:提供一种雾化器,包括储液腔和发热组件;所述储液腔用于存储液态气溶胶生成基质;所述发热组件为上述任意一项所述的发热组件,所述发热组件与所述储液腔流体连通,所述发热组件用于雾化所述气溶胶生成基质。

36、为了解决上述技术问题,本技术提供的第四个技术方案为:提供一种电子雾化装置,包括雾化器和主机,所述雾化器为上述所述的雾化器,所述主机用于为所述发热组件工作提供电能和控制所述发热组件雾化所述气溶胶生成基质。

37、本技术的有益效果:区别于现有技术,本技术公开了一种发热组件、雾化器及电子雾化装置,发热组件包括第一基体,第一基体具有相对设置的第一表面和第二表面,第一表面为雾化面;第一基体上设有多个贯穿第一表面和第二表面的第一微孔;第一微孔用于将气溶胶生成基质从第二表面导引至第一表面;第一微孔的横截面形状为长条形。通过将第一微孔的形状设为长条形,一方面提高其下液量,从而保证供液充足;另一方面,解决返气卡泡现象。

技术研发人员:赵月阳,吕铭,樊文远,张彪,汪唯,龚博学

技术所有人:深圳麦克韦尔科技有限公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除